초음파 가공 소개

초음파 가공의 작동 원리

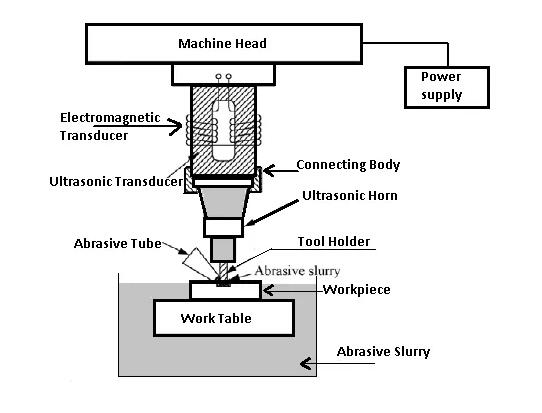

그림은 초음파 가공 작업을 보여줍니다. 발전기라고도하는 전자 발진기 및 증폭기는 저주파의 이용 가능한 전기 에너지를 고주파 고주파로 변환합니다. 트랜스 듀서에 공급되는 20 kHz의 순서의 힘.

변환기는 마그네트론에 의해 작동합니다. 고주파 전원 공급 장치는 magnetostrictive 도구의 종 방향 진동 운동을 생산하는 소재. 이러한 진동의 진폭은 커팅을 위해 부적절합니다. 이 따라서, 공구 종료에서 원하는 진폭의 강렬한 진동을 제공하는 기계적 포커싱 장치를 통해 관통 도구로 전송된다.

기계적 포커싱 장치는 때로는 속도 변압기라고도합니다. 이 테이퍼 진 생크이거나 '경적'이라고 불렀습니다. 그것은 상단은 자성의 아래쪽면에 고정되거나 납땜됩니다. 재질. 그 아래쪽 끝은 공구를 고정하기위한 수단이 제공됩니다.

모두 이 부품, 저탄소로 만든 공구 포함 또는 스테인레스 스틸 원하는 공동의 형상으로, 하나의 탄성체가 공구의 팁으로 진동을 전달하는 역할을합니다.

일반적으로 사용되는 연마제는

알루미늄 산화물 (알루미나), 붕소 카바이드, 탄화 규소 및 다이아몬드 먼지 붕소는 가장 비싼 연마재이며 텅스텐 카바이드, 공구 강철 및 보석 절단에 가장 적합합니다. Silicon은 대부분의 응용 프로그램을 찾습니다. 위해 절단 유리 및 도자기, 알루미나가 가장 좋습니다.

연마 슬러리는 공구로 퍼집니다. 펌핑 인터페이스. 냉장 냉각 시스템은 연마 슬러리를 5 ~ 6 ° C의 온도로 냉각시키는 데 사용됩니다. 좋은 방법은 절단 영역의 욕조에 슬러리를 유지하는 것입니다.

연마제의 크기는 200 그릿과 2000 사이에 다릅니다. 그릿. 거친 등급은 황삭에 좋습니다. 반면 미세한 등급, 1000 그릿을 말하고, 마무리를 위해 사용됩니다. 신선한 연마제가 더 잘 자르고 슬러리를 주기적으로 교체하십시오.

정확성

부드러운 세라믹과 같은 부드럽고 취성 물질에서의 침투의 최대 속도는 20mm 분 정도이지만 경질 및 힘든 재료의 경우 침투율이 낮습니다. 최대 정확도 T0.005 mm는 가능한 표면이 0.1-0.125의 RA 값으로 끝납니다 미크론을 얻을 수 있습니다.

0.10의 최소 코너 반경 mm 가공을 완료 할 수 있습니다. USM의 크기 범위 기계는 최대 2 kw까지 입력을받는 약 20W의 중장기에 입력 된 광 휴대용 유형에서 다양합니다.

공정의 제한 사항

공정의 주된 제한은 비교적 낮은 금속 절단율입니다. 최대 금속 제거율은 3 mm® / 그리고 전력 소비는 높습니다. 원통형 구멍의 깊이는 현재 2.5 도구의 직경의 배면.

공구의 마모는 구멍의 각도를 증가시키고 날카로운 모서리가 둥글게됩니다. 이 정확한 맹목적인 구멍의 생산에 공구 교체가 필수적이라는 것을 의미합니다. 또한,이 공정은 비교적 작은 크기의 표면에있는 기계에있는 현재의 형태로 제한됩니다.

최근 개발

최근 다이아몬드 먼지가 함침 된 공구가 사용되고 슬러리가 사용되지 않는 초음파 가공에서의 새로운 개발이 취해졌습니다. 이 공구는 초음파 주파수뿐만 아니라 회전시킵니다. IF 공구를 회전시키는 것은 불가능할 수 없습니다.

이 혁신은 깊은 구멍을 시추하는 기존의 프로세스의 단점 중 일부를 제거했습니다. 위해 인스턴스, 구멍 치수는 +0.125 mm. 기존의 공정에서 경험이 풍부한 가공 비율로 떨어지지 않으면 서 75mm 깊이까지의 구멍이 도자기에서 뚫어졌습니다.

초음파 가공의 적용

프로세스의 단순성은 다음과 같이 광범위한 응용 분야에서 경제적입니다.

·도구가 만들어 질 수있는 모양의 둥근 구멍과 구멍을 도입하십시오. 획득 가능한 모양의 범위는 공작물을 움직여 증가시킬 수 있습니다 절단.

·드릴링, 연삭, 프로파일 링 및 밀링 작업과 같은 가공 작업 및 비 전도성.

·가공 유리, 세라믹, 텅스텐 및 기타 하드 카바이드, 합성 루비와 같은 보석.

·대략 회전하고 공작물을 번역하여 하드 금속 및 합금으로 만든 구성 요소의 나사를 절단 할 때.

·텅스텐 카바이드 및 다이아몬드 와이어 드로잉을 만들고 단조 및 압출을위한 다이를 죽게하십시오.

·치과 의사가 어떤 통증을 만들지 않고 치아에 어떤 모양의 구멍을 뚫을 수있게합니다.

·매우 단단하고 취성된 재료를 쉽게 가공 할 수 있습니다.

·매우 정확한 프로파일과 양호한 표면 처리가 쉽게 얻을 수 있습니다.

·가공 된 공작물은 스트레스가 없습니다.

·금속 제거율은 낮습니다.

·실질적으로 공정에서 발열이 없기 때문에 작업 재료의 물리적 특성은 변경되지 않습니다.

·수술은 소음이 없다.

·장비 작동은 꽤 안전합니다.

이전의 :

USM의 특징 및 잠재력다음 :

초음파 용접기 기술은 자동차 산업에서 사용됩니다© 저작권: 2026 Hangzhou Altrasonic Technology Co.,Ltd 판권 소유

IPv6 네트워크 지원