Sonotrode 디자인은 자동차 어셈블리의 초음파 용접 성공의 핵심입니다

영역은 추워지고 균일하게 결합하지 않을 수 있습니다. 진동 용접으로, 공동 구역에서 추가 플라스틱이 필요합니다. 그 결과, 다량의 용융 재료가 생산된다 용접. 이 재료 캔 조인트에서 밀어 넣어뿐만 아니라 뿐짝이지 않는 채권을 만듭니다.

장점

초음파 용접은 이러한 물리적 한계의 적용을받습니다 복합 복합 3D 모양 부품. 그러나 Sonotrode 유한 요소 분석 (FEA)의 사용을 통해 올바르게 치수가 맞지 않고 초음파 용접은 수많은 이점을 제공합니다 :

·고르지 않은 비대칭 형상은 용접 될 수 있습니다.

·섬세한 구성 요소 표면은 마크 프리킥을 얻습니다.

·짧은 용접 사이클은 100과 300 밀리 초입니다.

· 대상 ene. rgy 입력 민감한 전자 요소를 보호합니다.

·다양한 유형의 재료가 용접되거나 접착 될 수 있습니다.

·더 작은 기계 발자국 com 다른 결합 프로세스에 연결됩니다.

· to 엔지니어에게 sonotrode의 중요성에 대한 아이디어를 제공하십시오 설계 성공적인 용접으로이 기사는 자동차 조립품과 관련된 3 가지 최근의 응용 프로그램을 검토합니다.

한 신청서, Herrmann 용접 알루미늄 코팅 엔진 용 절연 패널 재료 조합은 킬러 : 알루미늄 코팅 폴리 우레탄 (PU) 음향 매트는 유리 섬유에 결합되어야했습니다. 강화 된 폴리 프로필렌 (PP) 패널. IF 그거야 도전의 충분히 6 개의 다른 부분이 용접되어야했습니다.

이 응용 프로그램은 구성 요소의 영구적이고 안전한 가입을위한 진정한 과제를 나타냅니다. 접착제 비용 고려 사항과 재료의 조합으로 인해 작동하지 않습니다. 클램핑 요소 또는 나사가 너무 위험 해졌습니다. 왜냐하면 그들은 깡통 기간 동안 느슨해집니다 모터 작동. 레이저 용접, 적외선 용접 또는 진동 용접과 같은 다른 열 접합 방법 중 어느 것도 적합하지 않았습니다.

핸드 헬드 초음파 용접기를 사용하는 초기 테스트는 긍정적 인 꽉 조인트 PU 매트와 사출 성형 PP 부품, 알루미늄 층에도 불구하고. 초음파 진동이 알루미늄 코팅을 관통하고 PP PP의 분자에 통전 할 수있었습니다. 부품.

그런 다음 작업은 어떻게됩니까? 반복 가능한 용접 결과를 얻고 고객의 적어도 50 뉴턴의 인장 강도 요구 사항 용접 자리. 내마모성 강화 된 강은 Sonotrodes의 적절한 재료로 입증되었습니다. Herrmann 엔지니어는 용접 지점 위치를 결정하고 클램핑 시스템 및 파트 스캔 센서를 포함하여 복합기구를 설계했습니다.

The Sonotrodes 6 축에 부착 된 공압 액추에이터에 장착되었다 로봇. 파트 모양과 일치하고 용접 반점을 지원하도록 6 가지 다른 조명기가 설계되었습니다.

회전 인덱싱 테이블에서 조립이 수행됩니다. 두 위치에서 어셈블리는 두 개의 로봇이 수행됩니다. 세 번째 위치에서 다른 로봇은 자동으로 부품을 자동으로로드하고 언로드합니다.

귀중한 시간 1 초당 용접 스팟 -였습니다 저장 프리로드 초음파 스택을 연장하고 후퇴시키는 공압 실린더. 사전 로딩 실린더가 이미 확장되었음을 의미합니다. 로봇이 지능형 공압 시스템은 용접 공구와 용접 공구를 제공합니다.

또 다른 응용 프로그램은 주간 주행 표시등의 어셈블리를 포함했습니다. 명확한 플라스틱 렌즈는 밀폐 된 인감이있는 플라스틱 몸체에 용접되어야했습니다. 복잡한 3D 모양과 클래스 A 표면은 용접의 도전이었습니다. 고객은 또한 비용 효율적인 시스템이 필요했습니다. 다양한 자동차 용 다양한 변형을 수용하십시오.

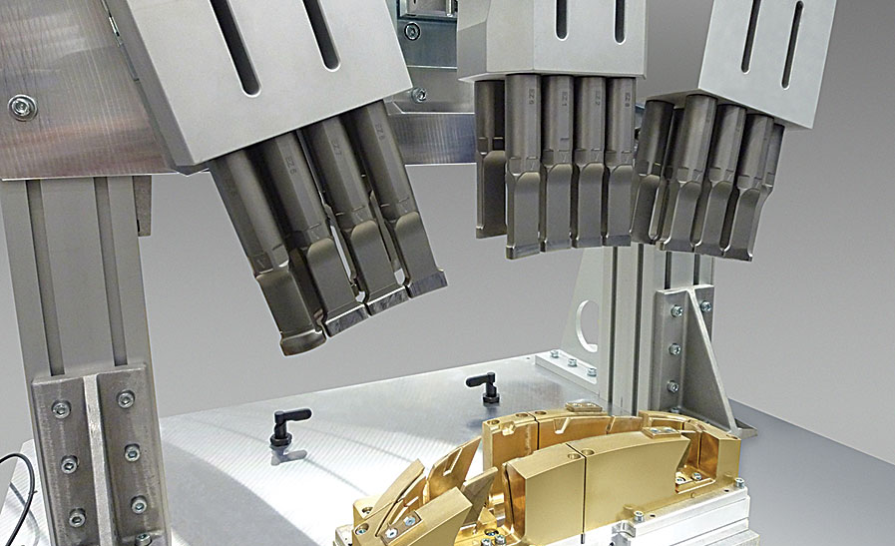

to 문제를 해결하고, 우리는 합성물을 개발했습니다. Sonotrode 두 요소로 분리 된 요소 : A 캐리어 블록 Sonotrode 그리고 개별적으로 나사로 팁. 각 팁은 렌즈에 맞는 다양한 높이입니다.

to 올바른 진동을 보장, 캐리어 Sonotrode FEA의 도움으로 디자인되었습니다 올바른 주파수, 공회전력 및 진폭을 위해 조정됩니다. 또한, 각 팁은 독립형 SONOTRODE처럼 설계, 제조 및 조정되었습니다. 팁에는 다양한 간섭 윤곽이있는 기능이 포함됩니다. 위해 인스턴스, 일부 팁은 구성 요소에 올린 글자를 수용 할 수있는 컷 아웃이 있습니다. 이 모든 영향력 방법 sonotrode 진동.

to 팁이 올바르게 진동하는지 확인하십시오. 개별적으로 테스트되고 조정되었습니다 Pains-kay 및 시간이 많이 걸리는 수동 과정. 로드 시뮬레이션 하에서 완성 된 복합 재료 sonotrode 레이저 측정 그리고 모든 수정은 CNC 가공. 특수 소프트웨어는 진폭 프로파일을 생성하기 위해 최대 100 포인트를 측정합니다. 일단 보정 된 복합 재료 Sonotrodes 아름답게 일하고 판매되었습니다 반복해서.

to 모델 변형 조립, 초음파 시스템의 모든 부분은 "Quick-change 툴링 프레임 " 이는 주 기계에서 분리되어 다른 프레임으로 교환 될 수 있습니다. 도중 시작 단계, 어셈블리는 하나의 기계 및 다중 툴링 프레임으로 수행되었습니다. 변형이 증가함에 따라 고객은 추가 툴링 프레임을 구입해야했습니다. 비용 - 집중 초음파 발생기, 컨트롤 및 안전 시스템과 같은 구성 요소는 다양한 주간 실행을 위해 여러 공구 프레임과 함께 사용할 수 있습니다.

하나 이상의 응용 프로그램 관련 접합 압력 균형 펌프를 펌핑하는 멤브레인. 하우징은 유리 섬유 강화 폴리 페닐 렌 황화물 (PPS). 멤브레인은 폴리 에스테르 또는 폴리 카보네이트로 만들어집니다. 고객이 비싼 PROCUT을 교체하고자했습니다 덜 값 비싼 멤브레인이있는 단일 멤브레인 테이프.

이 까다로운 신청이었습니다. 왜냐하면 3 개의 연속 초음파 공정 단계가 수행되어야했습니다 :

·멤브레인을 펀치하고 캡으로 용접하십시오 (35 kilohertz).

·보호 커버 (35 kilohertz)로 캡을 제공합니다.

·완전한 캡을 케이싱 (20 킬로 헤르쯔)에 용접하십시오.

우리 새로 개발 된 초음파 도구 시스템, MPW는 단지 롤에 멤브레인 테이프를 사용하여 동시에 펀치 및 씰링, 돈을 절약합니다

© 저작권: 2025 Hangzhou Altrasonic Technology Co.,Ltd 판권 소유

IPv6 네트워크 지원