초음파 용접 설계 원칙

초음파 용접 설계 원칙

1. 설계의 기본 조사

좋은 용접 결과를 얻으려면 검사 해야하는 요소는 다음과 같습니다.

2. 용접 부품 디자인 초점

초음파 에너지를 전송할 수 있도록 설계되었습니다

IF 용접 표면은 초음파 용접 헤드의 접촉면으로부터 약간의 거리를 가지며 쉘 부재는 초음파 에너지를 전송하기에 충분히 어려워 야합니다. 부드러운 플라스틱 에너지를 옮기십시오. 쉘 벽의 두께는 용접 영역의 변형을 방지하기에 충분해야합니다. 얇은 벽은 용접이 쉽습니다. 공정의 기계적 힘

(1) 용접의 모서리와 가장자리

모든 모서리와 모서리를 반올림해야하며 날카로운 모서리는 초음파 에너지를 축적하고 균열이나 불필요한 용접을 일으킬 수 있습니다.

(2) 잠재력 제품 디자인 문제

갈비뼈, 브래킷, 스터드와 같은 신체를 넘어 연장되는 부품은 진동이나 과열로 인해 파손되기 쉽습니다 초음파 용접. 또한 스프링이나 전선과 같은 다른 내장 된 물체도 용접 효과의 원인이기도합니다. 간호 껍질, 부드러운 가장자리 및 모서리, 작은 진폭 및 짧은 용접 시간은 최고의 용접 결과를 얻을 수 있습니다. IF 필요한 실리카 겔은 전자 부품, 스프링 등의 진동을 완충시키는 데 사용할 수 있습니다.

(3) 용접의 용접 조건

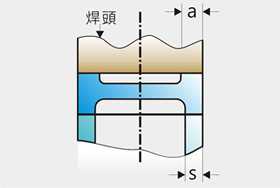

이상적으로, 두 개의 껍질이 함께 착용해야하며 미끄러지는 동안 용접 공정. 이상적인 문합은 두 개가 외력에 의해 단단히 결합 될 수 있지만 너무 단단하지는 않습니다. 이상적인 갭은 0.05 to 0.1 mm. 용접의 크기에 따라 두 용접부의 높이 차이가 적어도 1.0 mm.

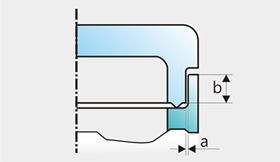

권장 간격으로 = 0.025 ~ 0.05mm; b = 분. 1.0mm

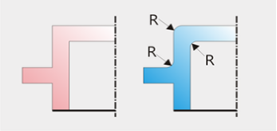

(4) 에너지 전송은 유니폼을 필요로합니다

조인트의 디자인은 에너지 전달의 균일성에 영향을줍니다. 일반적으로, 에너지 전달 경로의 굴곡, 베벨 또는 개구부는 용접 표면으로 전달되는 초음파의 강도를 감소시킵니다.

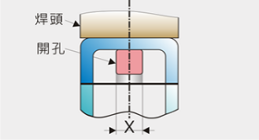

그림의 X 영역은 납땜이나 납땜이 불충분하기 쉽습니다.

(5) 관절 표면의 위치

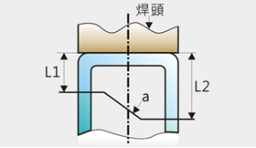

최상의 상태는 관절 표면이 모두 동일한 높이에 있고 용접 헤드의 표면과 평행하다는 것입니다. IF 이 경우는 아닙니다. 왜냐하면 관절 표면에서 용접 헤드의 표면까지의 거리가 다르므로 고르지 않은 용접이 쉽습니다.

그림에서, L1 L2 같지 않고, 표면은 용접 헤드의 표면에 평행하지 않고, 2 개의 쉘의 접촉면으로 전달되는 에너지 손실이 도시되어있다.

(6) 용접 및 용접 헤드 접촉면

최상의 상태는 껍질과 경적의 접촉면이 크고 편평한 표면이 있으며 경적의 표면은 부분적으로 윤곽이 될 수 있다는 것입니다. IF 경적의 표면은 공동 표면 비록 용접은 여전히 달성 될 수 있으며, 에너지의 일부는 관절 표면으로 전달되지 않을 수 있으며, 양호한 용접 효과를 얻기 위해 압력을 증가시킬 필요가 있지만, 하향 압력을 증가시키는 것은 표면에 들여 쓰기가 발생할 수있다 용접물. 연마 된 표면은 특히 헤드 들여 쓰기를 용접하기 쉽고, PE 몰드의 첨가가 감소합니다.

경적과 접촉하는 쉘 멤버 예를 들어, 경적 접촉면만큼이나 가능한 한 넓은 넓이가되어야합니다.

이전의 :

초음파 용접 용어 용어집다음 :

초음파 용접의 일반적인 오해© 저작권: 2025 Hangzhou Altrasonic Technology Co.,Ltd 판권 소유

IPv6 네트워크 지원